ハイブリッド車の技術やノウハウを「マイクログリッドシステム」に転用! 再エネを有効活用できる“電力変換器”で工場のCO2排出量削減へ ダイハツなど3社が実証開始

ダイハツ、豊田中央研究所、トヨタ自動車九州の3社は2025年10月7日、トヨタ九州・小倉工場において、再生可能エネルギーを活用したマイクログリッドシステムの実証実験を開始したと発表しました。実証では、電気自動車で培った技術を応用し、再生可能エネルギーの電力ロスを大幅に削減する「Smart Power Hub(SPH)」を活用。カーボンニュートラルの実現に向け新たな一歩を踏み出した形です。一体どのような取り組みを行っていくのでしょうか。

トヨタグループ3社それぞれの強みを活かした実証がスタート

ダイハツ、豊田中央研究所、トヨタ自動車九州は2025年10月7日、トヨタ九州・小倉工場において、再生可能エネルギー(再エネ)を活用したマイクログリッドシステムの実証実験を10月より開始したと発表しました。

実証で使われているのは、電気自動車で培った技術を応用し、再生可能エネルギーの電力ロスを大幅に削減する「Smart Power Hub(SPH)」です。はたしてどのようなシステムなのでしょうか。

近年、地球規模でカーボンニュートラル(CN)達成に向けた取り組みが加速しており、自動車業界も例外ではありません。トヨタグループは、2035年までにグローバルすべての生産拠点におけるCO2排出量を実質ゼロにするという目標を掲げています。

この達成には、単なる省エネルギー化だけでなく、太陽光やバイオマスなどの再エネをいかに効率良く活用し、「エネルギーの地産地消」を実現できるかが鍵となります。

トヨタグループのダイハツ、豊田中央研究所、トヨタ自動車九州の3社は、この課題を乗り越えるため、それぞれの強みを持ち寄り、マイクログリッドシステムの実証実験をスタートさせました。

この連携は、豊田中央研究所の「要素技術開発力」、トヨタ九州の「再エネ利活用の知見」、そしてダイハツの「良品廉価なクルマづくりの技術・ノウハウ」という三者それぞれの得意分野を融合したプロジェクトです。

ダイハツ工業 代表取締役副社長の桑田正規氏は、この連携について「トヨタグループの3社が連携し、お互いの強みを活かす形で実証実験を開始できたことを大変嬉しく思います」と述べ、グループ内での相乗効果への期待を語りました。

「直流主体」で電力ロスを約45%削減する革新技術

今回、実証実験の中心となるのが、豊田中央研究所とダイハツが共同開発した電力変換器「Smart Power Hub(SPH)」です。マイクログリッドとは、地域や施設単位で独立した電力供給網を構築し、再エネと蓄電池を組み合わせてエネルギーを自給自足するシステムですが、既存のシステムには電力ロスの問題がありました。

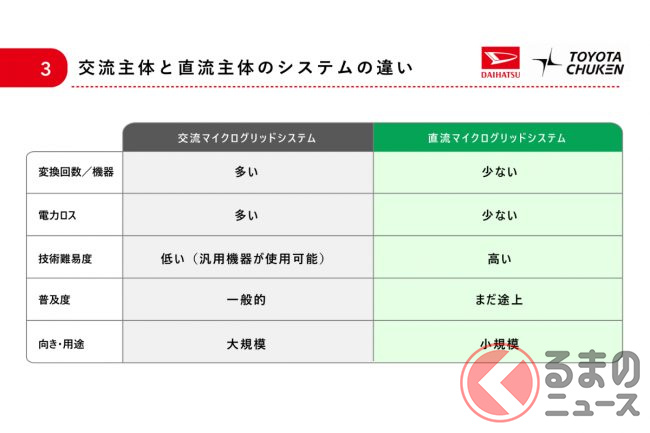

従来、一般的に普及している「交流主体」のマイクログリッドシステムでは、発電、蓄電、使用のたびに直流(DC)と交流(AC)の変換が何度も発生するため、その都度エネルギーが失われてしまいます。

これに対し、SPHが実現したのは「直流主体」のマイクログリッドシステムです。SPHは、太陽光発電(電気をつくる)、蓄電池(電気をためる)、そして部品製造ライン(電気をつかう)という3つの接続方向を一括してコントロールできる世界初の3ポート電力変換器として開発されました。

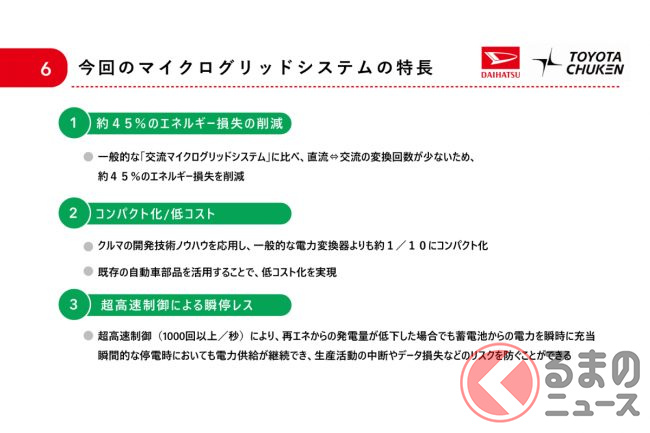

この直流主体のシステムは、大部分の電力を直流のまま流し、必要最低限の使用時のみ交流に変換するという構造となっています。これにより、従来の交流主体のシステムと比較して、電力の変換回数が大幅に削減され、結果としてエネルギーロスを約45%低減できる見込みです。

豊田中央研究所 執行職の田辺稔貴氏は、「SPHは、電動車開発で培ったパワーエレクトロニクスの技術をマイクログリッドに応用することで生まれた、トヨタグループならではの電力変換技術です」と述べ、電動車開発で培った高度なインバーター技術が、今回の革新的なシステムに転用されていることを強調しました。

自動車開発技術の応用で低コスト&コンパクト化を実現

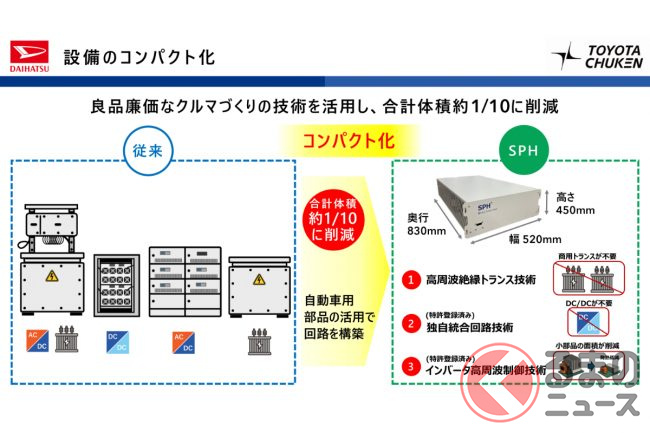

このSPHのもうひとつの大きな特長は、自動車関連技術の積極的な活用による「低コスト化」と「コンパクト化」です。

SPHは、既存の小型電動車用のインバータなどの自動車用部品を応用し、基盤回路の単純化など、クルマづくりの「良品廉価」のノウハウを徹底的に活用して改良されました。これにより、一般的な電力変換器と比べて約10分の1程度にまでコンパクト化され、小規模な事業所にも導入しやすいサイズとコストが実現しました。

さらに、製造現場の安定稼働に直結する重要な機能として、「超高速制御」が搭載されています。SPHは、再エネの発電量が低下したり、系統電力で瞬間的な停電が発生した場合でも、1秒間に1000回以上という超高速制御により、蓄電池からの電力を瞬時に充当させることができます。これにより、製造ラインの生産活動の中断やデータ損失といったリスクを未然に防ぎ、高い信頼性を確保しています。

実証実験の舞台となったトヨタ九州・小倉工場では、コンパクトSUVダイハツ「ロッキー」、トヨタ「ライズ」などで使用されるローター部品の製造ラインの一部に、このシステムが導入されています。

小規模事業所や販売店へ広がるCNの未来

今回、トヨタ九州の工場での実証実験は、SPHの有効性および信頼性を大規模な利用環境で確認することが主な目的ですが、その展望は工場内に留まりません。

ダイハツの桑田副社長は、実用化後について「今回の実験で培った再エネ活用のノウハウを、将来的には他の工場や店舗などの小規模な事業所などへ横展開することも視野に、カーボンニュートラルの実現に向け、取り組みを加速させていきます」とコメント。

実証実験の終了時期は具体的に定めていないとのことで、実証内容を精査し準備が整い次第、順次横展開を進めていきたいとしています。

直流主体のマイクログリッドシステムは、その構造上、大規模な送電網ではなく、工場や商業施設、オフィスビル、そして自動車販売店などの小規模なエリアでの「地産地消」に特に適しています。

電動車開発で培った技術が、今度はクルマの外側、地域のエネルギーマネジメントの分野で、カーボンニュートラル達成を力強く後押ししていくことになりそうです。

Writer: くるまのニュース編集部

【クルマをもっと身近にするWEB情報メディア】

知的好奇心を満たすクルマの気になる様々な情報を紹介。新車情報・試乗記・交通マナーやトラブル・道路事情まで魅力的なカーライフを発信していきます。クルマについて「知らなかったことを知る喜び」をくるまのニュースを通じて体験してください。