ホンダが「斬新フラッグシップセダン」26年発売! 新ブランド「Honda 0」に“スゴい技術”を搭載! 全7車種投入へ

ホンダは、2026年に新たなEV「ホンダゼロシリーズ」の新型モデルを発売する予定です。そして今回、ホンダゼロシリーズに搭載される次世代技術が公開されました。

電動化に欠かせない「Thin, Light, and Wise.」とは?

ホンダは2024年10月9日、「Honda 0 Tech Meeting 2024」を開催し、2026年からグローバル市場へ投入予定の新たなEV「Honda 0(ゼロ)シリーズ」へ搭載する、次世代技術を公開しました。

ホンダゼロシリーズは、「Thin, Light, and Wise.(薄く、軽く、賢く)」という新たなEV開発アプローチにより、ゼロからの発想で創り出す、全く新しいEVシリーズです。

この開発アプローチのもと、専用に開発したアーキテクチャーを軸に、「共鳴を呼ぶ芸術的なデザイン」「安全・安心のAD/ADAS」「IoT・コネクテッドによる新たな空間価値」、「人車一体の操る喜び」、「高い電費性能」という5つのコアバリューを提供していきます。

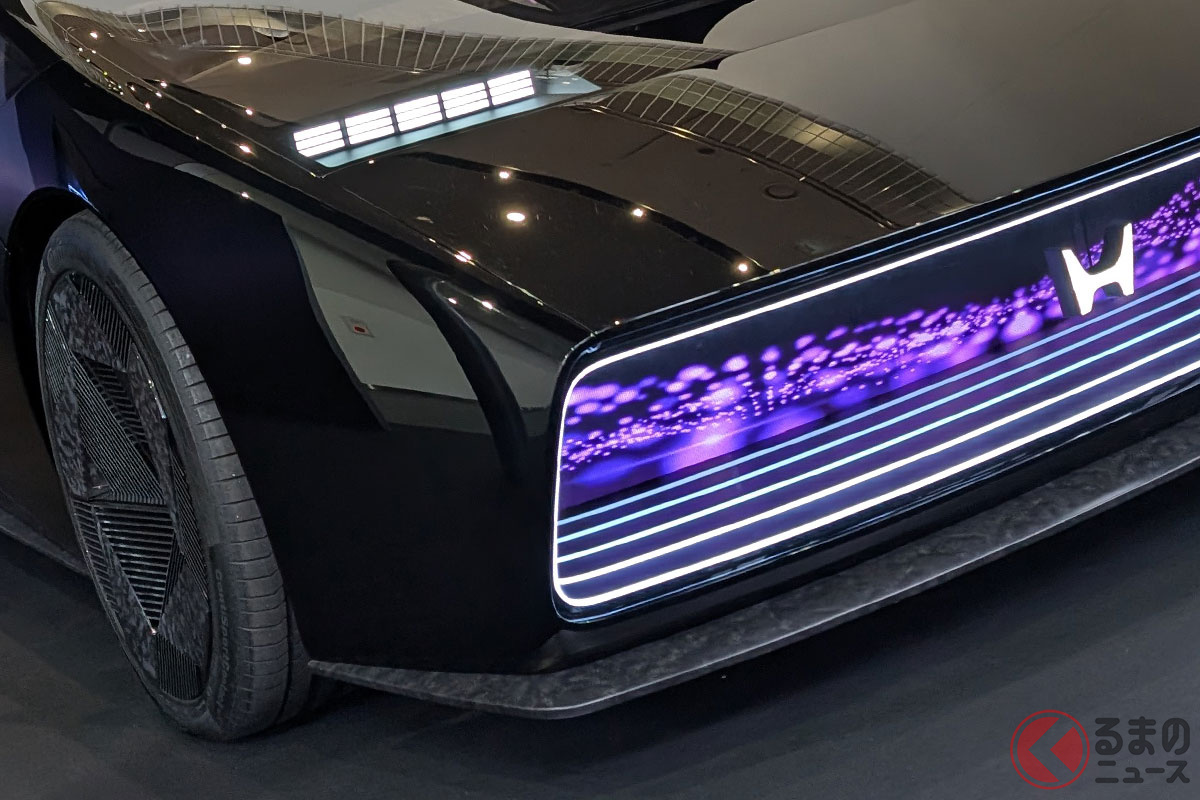

また、2024年1月に米国(ラスベガス)で開催された「CES 2024」においては、セダンタイプの「SALOON(サルーン)」とミニバンタイプの「SPACE-HUB(スペースハブ)」という2台のコンセプトモデルが世界初公開されていますが、フラッグシップモデルとなるサルーンについては、このコンセプトモデルにかなり近い形で2026年に米国を皮切りに市販化される予定です。

さらに、ホンダゼロシリーズとして2030年までには小型から中大型モデルまで、グローバルで7モデルを投入する計画となっています。

<Honda 0 Tech Meetingで公開した次世代技術>

■“Thin”(薄く)、“Light”(軽く)

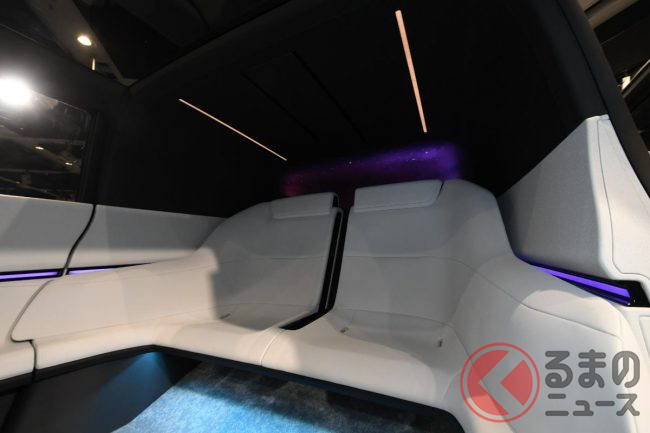

Thinでは、ホンダが大切にしてきた「M・M(マン・マキシマム、メカ・ミニマム)思想」をEV時代に具現化し、低全高、ショートオーバーハングの独創的なデザインでありながらも、居住性に優れた空間価値の実現を目指しています。

Lightでは、ホンダのクルマづくりのこだわりである「操る喜び」を提供する軽快な走りと、世界トップクラスの電費性能の実現を目指します。

●新開発 EV専用プラットフォーム

プラットフォームには2.0GPa級ホットスタンプ材(超高張力鋼板)を採用し、薄く低全高なスタイリングと乗員の安全・安心の両立を目指します。

また、薄型バッテリーパック、新開発の小型e-Axleの採用とあわせて、ホンダ独自の低床フロア技術により、重量物を低く、車両中心に配置することで低重心、低慣性を実現。車両の挙動を安定させ、軽快な走りを実現します。

●新開発の小型e-Axle

ハイブリッド車(HEV)の開発で培ったモーター・インバーター技術をEVに活用し、小型かつ高効率なe-Axleを実現します。

インバーターは、一般的なEVと比べて約40%小型化することで、従来はレイアウトが難しかった横型配置のパッケージを実現。これにより低全高のスタイリングと居住空間の最大化を両立します。

●薄型バッテリーパック

バッテリーケースは、メガキャストと3D摩擦攪拌接合技術(FSW)の採用により、約6%の薄型化を実現します。

また、衝突時の加重を分散するボディ構造とすることで、バッテリーの衝突保護のために確保していたスペースを削減し、バッテリーの搭載可能面積を拡大。

軽量・薄型化されたバッテリーパックを最大効率で搭載することができ、航続距離の拡大に寄与します。

さらに、HEVを中心とする500万台以上の走行実績を活用した、バッテリー劣化の診断・予測技術により、10年後のバッテリー劣化率10%以下を目指します。

●アクティブエアロダイナミクスシステム

SUVなど、車高の高いクルマや空気抵抗を受けやすいデザインの車両においても、車速などに応じて、自動でフロア下のフロントエアロディフレクターを作動させ、空気抵抗を低減。

日常の使い勝手を損なうことなく走行エネルギーを低減するとともに、高いダウンフォース性能を発揮し、直進安定性の向上にも寄与します。

●高い操縦安定性と軽量化を実現する、新しいボディ剛性マネジメント

コーナリング時に車体をしならせる挙動を与え、タイヤへの荷重をコントロールする新たな操縦安全性指標を採用することで、軽快で気持ちのいい走りを実現。

また、ボディ構造がシンプル化されることで、従来比約100kgの軽量化も実現します。

■”Thin”、”Light”を実現する生産技術

●バッテリーケース製造技術の進化

バッテリーケースの製造ラインに、6000トンクラスのメガキャスト(高圧高精度鋳造)マシンを採用。

従来60部品を超える部品数を5部品に大きく削減したほか、モデルサイズによって異なる専用部品と共通部品をFSW技術で接合することで、多様な部品を効率よく作り分けることができ、生産効率向上と投資抑制を図ります。

また、将来的には大型アルミ鋳造のボディ骨格部品に適用を拡大するなど、継続的に技術を 進化させていきます。

●車体軽量化技術の進化

世界初のCDC接合技術により、軽く強度の高い素材の使用範囲を拡大することが可能となりました。ボディ骨格の軽量化による電費の向上と、衝突安全性能を両立します。

●バッテリーパック組み立てラインにおける生産方式の進化

バッテリーパックの組み立てラインでは、生産効率と柔軟性を両立した新開発のセル生産方式を採用します。

複数のセルをAGV(Automatic Guided Vehicle:無人搬送機)で接続し、柔軟に工程を組み合わせることができる「フレックスセル生産システム」により、生産機種の変更・生産量の変動にフレキシブルに対応します。