EVグランツーリスモ! アウディ「e-tron GT」をカーボンニュートラル生産で開始

アウディは2020年12月9日、同社の電気自動車「e-tron GT」の生産を、ベーリンガーホフ工場で開始したと発表した。カーボンニュートラルな生産を実現したという、製造工程はどのようなものなのだろうか。

サプライヤーと共同で取り組むリソースの節約

原材料を節約するためのアプローチは、クローズドループだけではない。

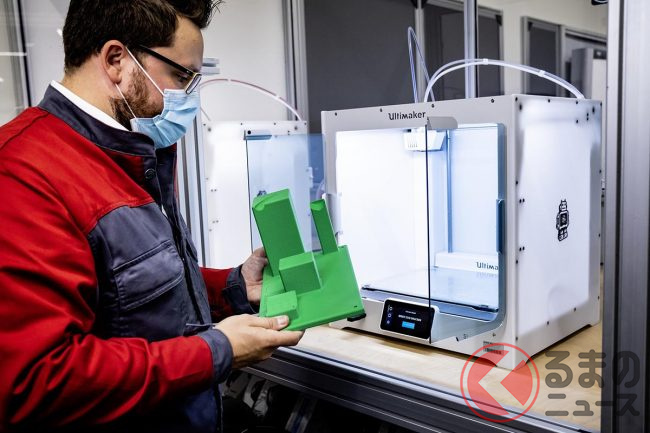

e-tron GTは、物理的なプロトタイプを製作することなく製造工程が計画された、アウディ初のモデルだ。

現在、生産現場で実際に使用されているすべて組立手順は、社内で開発されたソフトウェアおよびVRアプリを活用し、仮想テストを受けたものとなっている。繊細なパーツの輸送に使用する専用コンテナの一部も、新しい仮想メソッドを使用してプロトタイプなしで製作された。これにより、金属だけでなく、部品を保護するためのパッケージも節約可能となる。

キーワードは廃棄物の削減と紙の節約で、ボディショップと組立ラインでは、ほとんど紙を使用することはない。従来の書面による記録の必要性をなくしたメンテナンスアプリなどの新しいプロジェクトも、紙の節約に貢献している。

ロジスティクスの面では、デジタルラベルがテストされており、これが実現すれば、さらに紙の必要性が少なくなる予定だ。棚のパーツコンテナには、紙製のステッカーの替わりに電子ラベルが採用されるようになり、電子ラベルは、非常にエネルギー効率が高いだけでなく、変更があった場合には、簡単に再プログラムすることも可能だ。

これは、従来の使い捨てラベルに比べて重要な利点となる。さらに、アウディのプロジェクトチームは、サプライヤーと共同で、梱包材の体系的なスリム化と廃棄物の削減につながるソリューション開発に取り組んでいる。

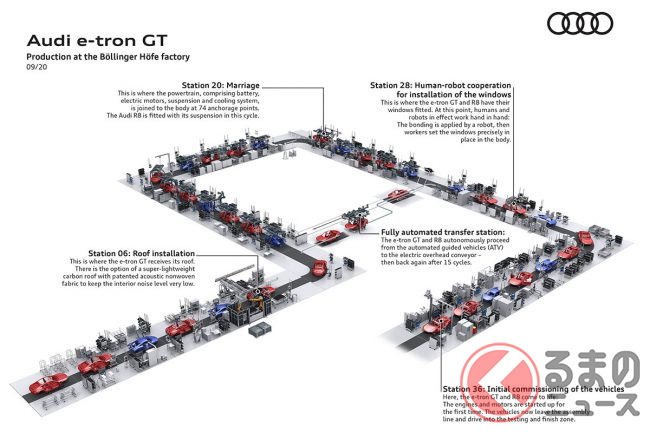

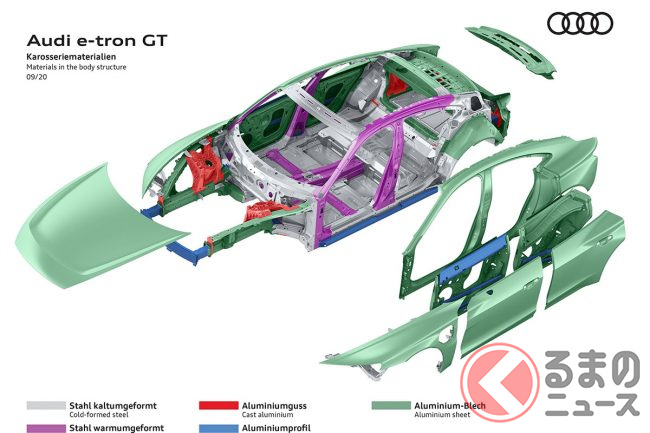

高品質、高性能、そしてディテールへの情熱は、ベーリンガーホフ工場の特徴となっている。2014年以来、「R8」はこの工場で組み立てられており、ネッカーズルム拠点のなかにあるベーリンガーホフ工場は、熟練工がスポーツカーを手作業で生産する場所である。

e-tron GTの生産に向け、2019年に拡張とアップグレードを受けて設備も一新されたこの工場では、アウディ史上もっともパワフルで最速のふたつの量産アウディモデルが生産されている。

生産責任者のウルフガング・シャンツ氏は、次のようにコメントしている。「技術的にまったく異なるふたつのモデルが、ひとつの組立ラインで生産されるのは、グループ内でも非常に珍しいことです。

EVの4ドアクーペの生産を引き受けることにより、ベーリンガーホフ工場は、高い柔軟性を備えるハイテク生産施設へと変容しましたが、熟練工による生産という特徴はそのまま保たれています」

このEVグランツーリスモは、来春のワールドプレミアと同時に、受注が開始される予定となっている。

Writer: VAGUE編集部

「モノ・コト・ヒト」を通して“オフタイムを充実させる”ライフスタイルメディア【VAGUE(ヴァーグ)】

ITをはじめ世の移り変わりが激しい昨今、社会はものすごいスピードで変化しています。それは寄せては返す波のように、人々のライフスタイルにも影響を与え、多様を極める現代を形づくっています。そこでフランス語で“波”を意味する「VAGUE」は、本物志向のプロダクトや、より良い生活を送るためのコト、自分らしく生きるヒト、を取り上げることで、常に変化していくライフスタイルを充実させる情報をお届けします。