今さら聞けない「カーボンパーツ」って、どうして高価でスポーティなイメージなのか?

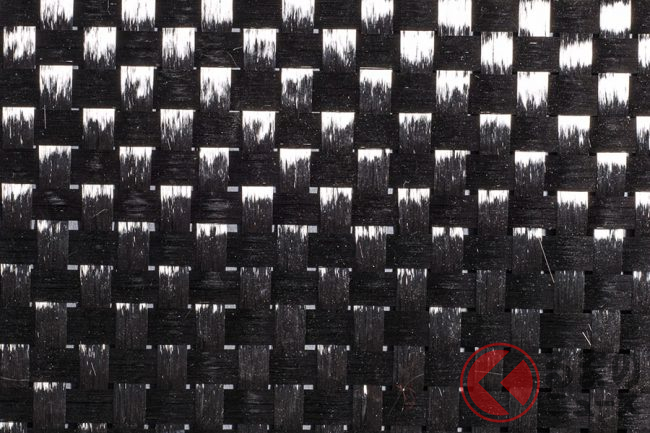

スーパーカーやスポーツカーでは、当たり前に使われるようになったカーボンファイバー。カーボンファイバーはレーシーな演出をするためには必須アイテムとなった現在だが、本当は軽量化のためにはなくてはならない部材である。そこで、ひとことでカーボンパーツと呼ばれる「CFRP」の基礎知識を解説する。

カーボンモノコックが普通になる時代がやってくる!?

このドライカーボン部材をつくるときに難しいのは、熱によって縮んでしまう分を計算してベースとなる型を作らなければならない、ということだ。

さらに、型に対する負担も大きく、生産設備も大掛かりなものとなる。とくに加圧し熱をかけるための窯(オートクレーブ)には、必要とされる部材を型も含めて丸ごと入れなければならず、大型の部材ではひとつずつ加熱加圧の作業をおこなうことにもなってしまう。

金型を用意すれば、プレス機を使い流れ作業で成型できる金属製の部材と比べた場合、この点ではCFRPは生産性がかなり低いことは確かである。ドライカーボンパーツが高価なのは、素材の価格に加えて、生産性の低さというのも大きな要因となっているのだ。

しかし、カーボンパーツの軽くて強い、というメリットは、運動性の面から極力重量を減らしたいスポーツカーはもちろん、燃費改善への影響も大きい。電動化を考えるときにも、バッテリーの重量が減らしにくい現在、カーボンパーツの利用に対するメリットは非常に大きくなっている。

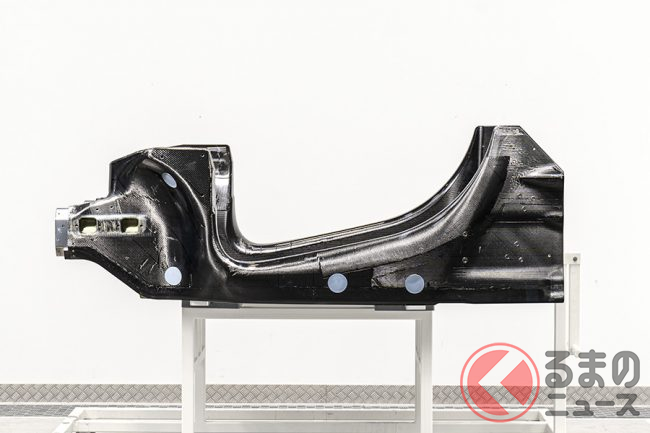

たとえば2シータースポーツ、アルファロメオ「4C」は、モノコックがカーボン製となっている。これは軽さと強さを求めての採用だ。ランボルギーニやマクラーレンなども、独自のカーボンモノコックを早くから採用している。

一方BMWの電気自動車「i3」も、モノコックがカーボン製となっている。こちらは、バッテリーを搭載することから、金属製モノコックよりも軽くなるというメリットを求めて、カーボンモノコックを採用している。

スポーツカーであれ電気自動車であれ、製造コストの高さもあって車両販売価格は高めとなってしまうデメリットがある。

そこで、製造コストを抑えるカーボン部材の製造方法が、現在進行形で進化を続けている。

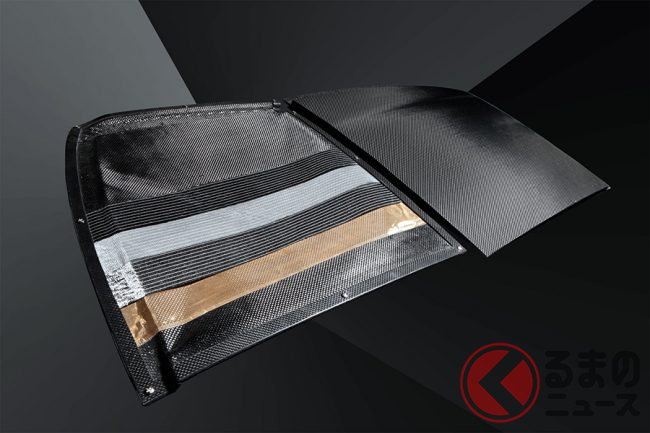

たとえば、「GRヤリス」のルーフやレクサス「LC」のドアインナーパネル、「プリウスPHV」のハッチゲートは、SMC(シート・モールディング・コンパウンド)製法を採用したカーボン部材だ。

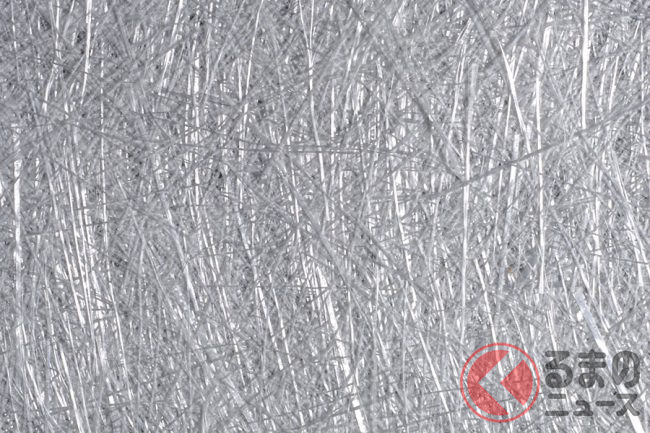

SMCというのは、およそ2?3cmに切断した炭素繊維を熱硬化性樹脂に分散させたシートを、加熱しながらプレス成型して製造するものだ。繊維が短いため長繊維カーボンを織り込んでつくるドライカーボンと比べれば、強度は若干落ちるが、生産性は大幅に向上する。

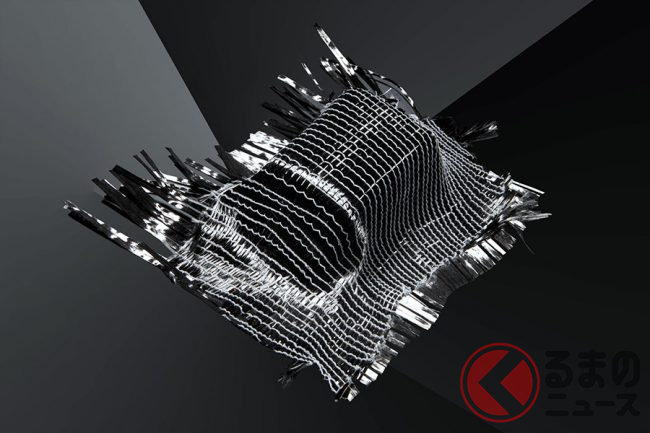

さらに、樹脂にカーボン繊維を混ぜて型に射出し、その状態で加圧することで成型するという製法もある。この場合には、熱硬化性樹脂ではなく、熱を加えると柔らかくなる熱可塑性樹脂を利用する。

ここで難しいのは、炭素繊維は折れやすいため、樹脂に混ぜたときに短繊維となってしまうことと、繊維がきれいに分散しないために、狙った強度が出しにくいということだったのだが、産学協同の研究開発によって、長繊維のまま樹脂内で分散し、強度面でも実用に耐えるレベルのものがすでに誕生している。

この製法は、金属であれば鋳造していたような複雑な形状も再現できるため、今後、使用される箇所が増えていくことが予想されている。

カーボンに関する素材や製法の技術は、現在のところ日本が世界をリードしているといっても過言ではない。日進月歩で進化している技術により、今後も驚くようなところにカーボンパーツが使われる例が増えていくことだろう。

* * *

もともとCFRPは、コストよりも性能が重視されるモータースポーツにおいてレーシングカーに採用される部材だった。レーシングカーのボディや内装パーツはカーボンパーツが多用されていたこともあり、そのため「カーボンパーツ=レーシー」というイメージが定着。

ボンネットフードやドアミラーなどにカーボン風のシートを貼ることで、レーシーな印象へとクルマをカスタマイズするのが流行したのは記憶に新しいところだ。